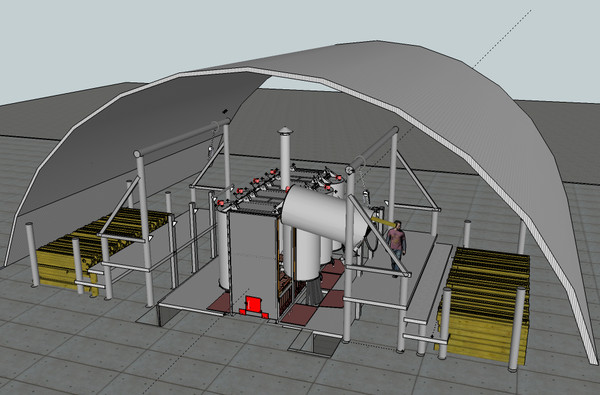

Пиролизная установка

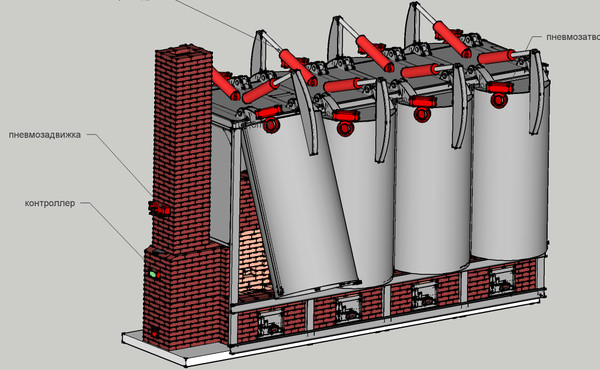

для выработки древесного угля, торрефиката,сушке пиломатериалов,дров.

Конструкция этой углевыжигательной печи не имеет аналогов. В нем предусмотрены поворотные реторты.

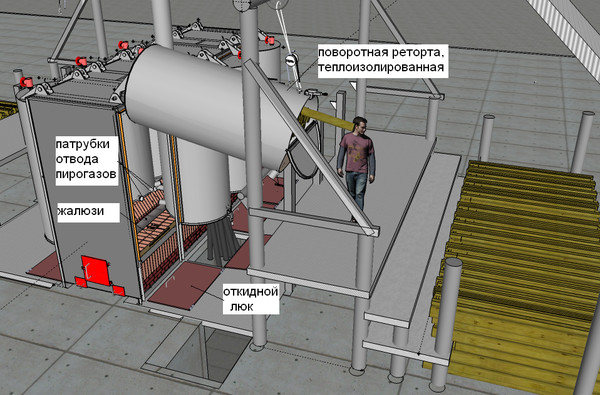

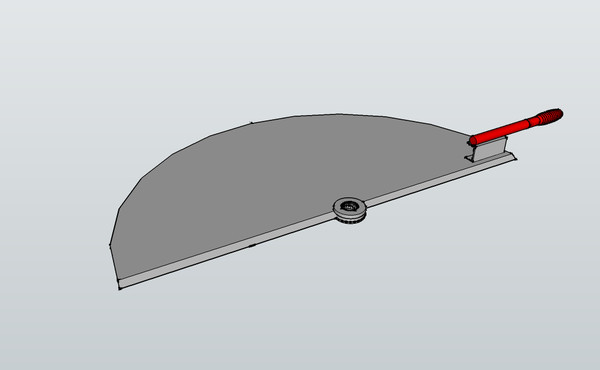

т.к. они дают возможность загружать баланс, длиной до 2,5 - 3,0 метров.не распиливая его на мелкие поленья и выгружать древесный уголь, не используя сложных механизмов. Имеется возможность выгружать древесный уголь с поворотных реторт в яму для остывания или в герметичные стальные контейнера. При этом, выгружать уголь в том количестве, в котором необходимо заложить в герметичные контейнера - поворотная задвижка выгружного люка выполнена таким образом, что при закрытии срезает слой древесного угля, вышедший из реторты. Края диска задвижки заточены под нож.

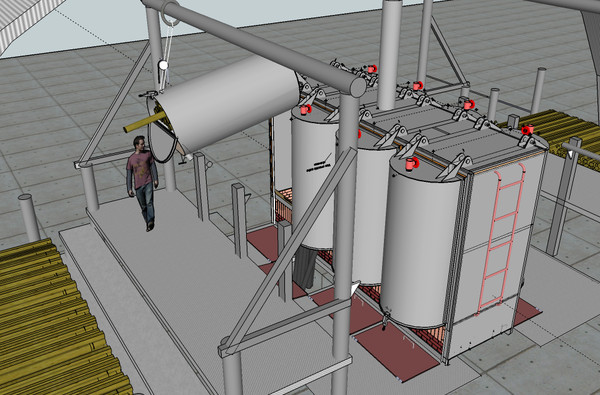

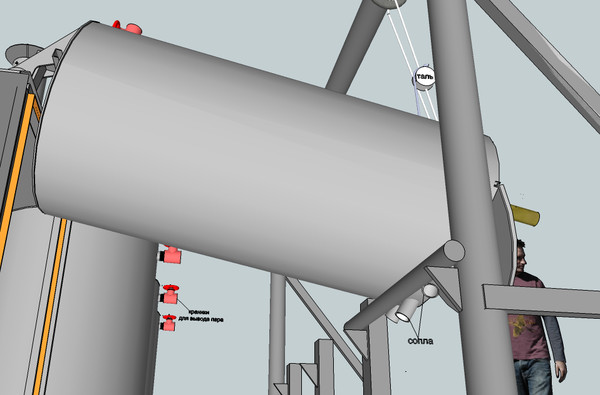

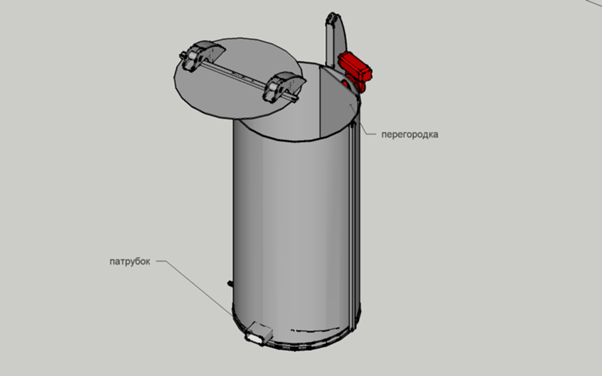

Эта печь с пиролизная. Цикл производства древесного угля непрерывный. Карбонизация древесины осуществляется без доступа воздуха, в каждой последующей реторте, а образующиеся пиролизные газы сжигаются в камере сгорания, выходя через патрубки, установленные снизу реторты. Сушка древесного сырья также осуществляется непрерывно, начиная с одной реторты и продолжаясь в следующей. Жижка, образующаяся при сушке древесины скапливается в накопителе и направляется в топку. Затворы для вывода пара установлены на верху, сбоку. В полностиью автоматизиролванном варианте углевыжигательной печи установлены пневмозатворы.Реторты не герметичны, т.к. снизу соединены через патрубки с камерой сгорания. В этой связи давление в реторте незначительно, но в тоже время проходные сечения затворов подобраны исходя из объёма выводимого пара.

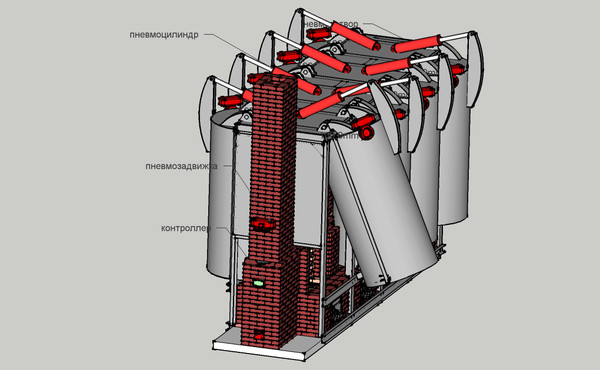

Установка состоит из нескольких секций загрузочных бункеров - реторт, длиной 2,50 - 3,0 метра. Они установлены на шарнирах и могут поворачиваться в вертикальной плоскости. Так, если необходимо выгрузить готовый древесный уголь, достаточно повернуть задвижку вторце реторты и древесный уголь сам вывалится в яму.

Яму закрывают, чтобы не было самовозгорания угля. Всего несколько минут и реторта готова для следующей загрузки.

Тепло, исходящее из ямы от выгруженного древесного угля подымается вверх, вдоль наружной поверхности реторты и предохраняет от снижения температуры реторты зимой, являясь буферной тепловой завесой. Наружную поверхность реторты нет необходимости теплоизолировать.

Загружают реторту следующим образом: лебёдкой два человека, поворачивают реторту в вертикальной плоскости, до горизонтального положения и фиксируют в этом положении, положив на косынки, трубу, под реторту. Далее, можно приступить к загрузке древесных чурок .

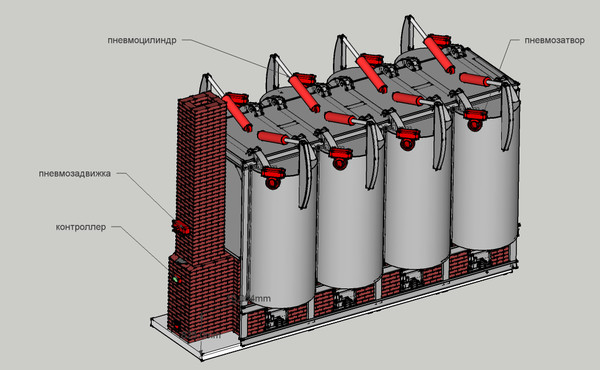

В полностью автоматизированной углевыжигательной печи реторты поворачиваются в горизонтальное положение, для загрузки, пневмоцилиндрами. Реторта нагревается за счет конвективного теплообмена от кирпичной стенки печи и за счет циркуляции теплоносителя внутри реторты.

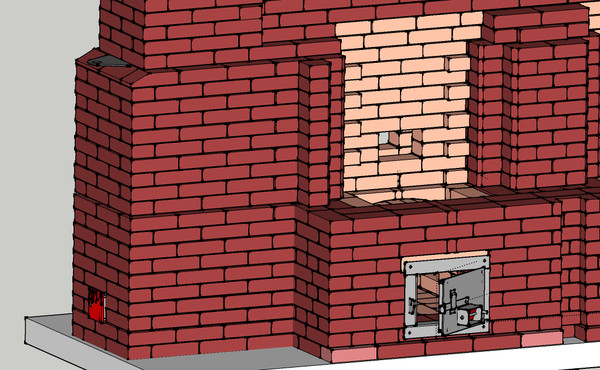

Поворотная реторта имеют патрубок, в нижней части радиальной поверхности и пневмозатвор, в верхней части радиальной поверхности, напротив патрубка. Эти патрубки входят во внутрь кладки печи при строго вертикальном положении реторты.Внутри реторты, вдоль ее радиальной поверхности имеется перегородка,разделяющая реторту на два не равных по объему отсека.

Эта перегородка имеет прозор в нижней части торца реторты. При сушке чурок образуется колпак для газов, в большем отсеке, которые скапливаются сверху и просушивают чурки послойно, начиная сверху. Крайний отсек-канал, меньшего объема, расположен в отдалении от печи, ближе к наружному контуру и служит буферной зоной для создания высокой температуры у отдаленной стенки, внутри реторты.

3. Канал также служит:

а) для циркуляции теплоносителя внутри реторты. В период когда пневмозатвор открыт, через нее выходит пар и теплоноситель, который также нагревает чурки у наружной стенки реторты

б) После прекращения интенсивного паровыделения пиролизные газы выводятся из реторты с низу. через патрубки. Патрубки выполнены из жаропрочной стали.

Процесс запуска в работу котла следующий: вначале растапливаются дрова в топочной камере, а затем уже котёл работает и прогревает реторты при сжигании пиролизных газов, выходящие с каждой реторты.

Процесс выборки древесного угля производится последовательно с каждой реторты. В этом случае не нарушается прогрев остальных реторт пиролизными газами. Топлива для прогрева реторт требуется совсем не много - только в начале процесса карбонизации древесных чушек, располагаемых в ретортах. Затем, за счёт последовательного процесса выделения летучих пиролизных газов в каждой реторте осуществляется непрерывный прогрев и карбонизация древесных чурок в ретортах.

Конструкция углевыжигательной печи выполнена таким образом, что можно подобраться в любое место и произвести ремонт,

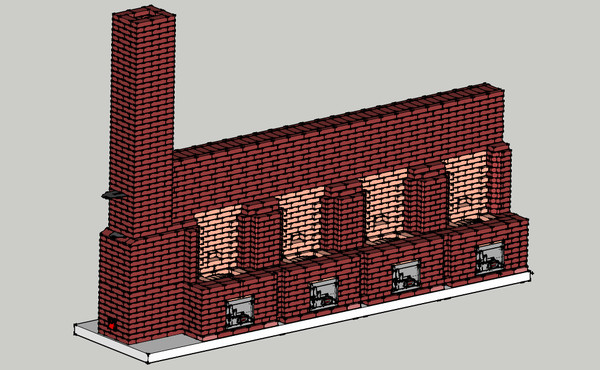

Потолочная поверхность печи теплоизолирована муллито-кремнезёмнистыми матами Металлоконструкции не подвержены деформации. Сама топка выкладывается из шамотного кирпича, после того, как установка для углежжения будет установлена на место Всё тепло, скапливающееся в шамотных кирпичах напрямую передаётся ретортам.

Выборка древесного угля осуществляется в яме. Выборку можно производить вручную или транспортером. В яме древесный уголь не загорится. Выделяющийся при горении угля углекислый газ, как тяжелый элемент относительно воздуха, будет душить очаги возгорания.

Цикл на одной реторте длиться до 18 часов. Много времени экономится при выгрузке и загрузке реторты. а также ввиду того, что не нужно вновь растапливать и нагревать печь.

Преимущества установки для углежжения, с поворотными ретортами перед печами, с выемными ретортами:

1. Исключаются дорогостоящие грузоподъемные механизмы.

2.Исключается кирпичная кладка сушильных и пиролизных камер.

3.Исключается расход тепловой энергии, идущей на прогрев стенок из кирпича сушильных и пиролизных камер.

4.Материалоемкость углевыжигательной печи с поворотными ретортами меньше - не нужно дополнительно реторт для сушки и переукладки сырья.

5. При частой остановке-пуске печи с выемными ретортами возможно разрушение кладки и свода печи.

6.Реторты в печах, с выемными ретортами устанавливаются в пиролизную камеру из кирпича и подвергаются высокотемпературному воздействию по всему периметру радиальной поверхности реторт. В этой связи реторты, устанавливаемые в углевыжигательных печах типа Эколон, часто подвержены воздействию температур, выше порога по окалинообразорванию.

7. В печи, с поворотными ретортами остывание древесного угля осуществляется в яме, тепло от которой идет на образование тепловой завесы. В печах, с выемными ретортами для охлаждения реторт с углем установлены специальные эстакады и тепловая энергия от остывания древесного угля уходит в атмосферу. Кроме того, тратятся дополнительно реторты для остывания древесного угля.

8. По материальным затратам, при равной производительности, печи с поворотными ретортами обойдутся в 5 раз дешевле.

Месячная производительность углевыжигательной печи на 8 реторт составляет 56000 кг.

Месячная производительность углевыжигательной печи на 4 реторты составляет 30000 кг.

Реторта на 2,5 куб.м. Выход березового древесного угля с одной реторты - 400 кг.

Цикл - 18 часов.

Уголь выгружается в яму и в нем остывает

Проведены предварительные исследования и технологические разработки по автоматизации процесса

В этой связи имеется возможность:

1. Сушить пиломатериалы , длиной до 2,5 метра, дрова и прочее.

2. Производить древесный уголь по традиционной технологии

3.Производить торрефикат.

Основную массу занимает сама печь.

В нем происходят термохимические процессы газификации древесного сырья, уложенного в топочную камеру и дожига пирогазов. Основная доля передачи тепловой энергии относится к конвективному теплообмену. Но не следует исключать и циркуляцию теплоносителя из топочной камеры через внутреннюю полость реторты и далее, вывод его наружу. Но это кратковременно - только в период сушки.

Закругленная пластина задвижки заострена под нож и может разрезать древесный уголь порционно, если к примеру нет выгружной ямы и древесный уголь нужно выгрузить на площадку и затем перегрузить его в герметичные контейнера, для остывания.

Установка оснащена приборами КИП и А.: на выпускной трубе установлена задвижка с пневмоприводом. Она регулирует температуру в самой печи посредством термопары, установленной в нем, в верхней части реторт установлены затворы с пневмоприводом. через них выводится влага. на выпускном патрубке установлены термопары и датчики влажности. Реторты поворачиваются пневмоцилиндрами.

При достижении определенной влажности реторты поворачиваются с помощью пневмоцилиндра и реторта выводится из области интенсивного теплообмена. Также при неконтролируемом повышении температуры внутри реторты пнвмоцилиндр отводит реторту от печи.

1. Сушка пиломатериалов, дров и прочее

Для сушки пиломатериалов, дров и пр. на выпускные патрубки для пара надевают гибкие шланги и соединяют с дымососом.

С помощью пневмо/задвижки, прикрывая выхлопную трубу, устанавливают в печи температуру 120 - 180 градусов по Цельсию. В ретортах температура будет возрастать с 60-80 градусов по Цельсию, до 100 - 105 градусов по Цельсию. В этот период дымосос не включают. Пар выводится естественным образом, а вода и конденсат стекают вниз и выводятся с реторты снизу. При достижении температуры в реторте 100-105 градусов и определённой влажности 20 - 30 %, включают дымосос.(на рисунке не показан) Вентилятор всасывает остатки пара, и горячие дымогазы с топочной камеры. Температура в реторте повышается до 130 - 150 градусов. Далее процесс сушки дров продолжается в высокотемпературном режиме. При достижении требуемой влажности пиломатериалов сушку прекращают. Думаю, что за сутки дрова можно высушить на этом оборудовании до влажности 8-10%. Объем реторты - 2, 5 куб.м. Количество дров войдет 2,0 куб.м.на одну реторту. В восемь реторт войде 16 куб.м. дров.Сушка пиломатериалов, это целая наука, следовательно нужно настроить автоматику так, чтобы полностью соблюдалась технология.

2. Производство древесного угля.

С помощью пневмозадвижки устанавливают в печи температуру 450-500 градусов по Цельсию

Температура в ретортах не постоянна. В период вывода влаги она не высокая, затем наступает выделение пирогазов. В это период возможно не контролируемое повышение температуры в реторте за счет термохимических реакций с положительным балансом. Если температура повысится сверх допустимого срабатывает термодатчик, который передает команду пневмоцилиндру. Пневмоцилиндр отводит реторту от печи. При остывании реторта вновь возвращается в исходное положение.

Когда уголь будет готов пневмоцилиндр отведет реторту от печи на остывание. Это будет происходить автоматически.

3. Производство торрефиката.

Режим мягче, но в тоже время качество торрефиката можно регулировать, изменяя температуру в печи.

Месячная производительность углевыжигательной печи на 8 реторт составляет 56000 кг.

Месячная производительность углевыжигательной печи на 4 реторты составляет 30000 кг.

Реторта на 2,5 куб.м. Выход березового древесного угля с одной реторты - 400 кг.

Цикл - 18 часов.

В реторте поддерживается температура на уровне 320 - 350 градусов по Цельсию.

Общий вес металлоконструкций - 9445 кг.

Потребность в кирпиче: шамотном ША-5 - 600 шт.

керамическом, М75 - 2600 шт.

Труба для реторты - D1220х11мм.

В основу работы котла для углежжения положен принцип пиролизного сжигания (или сухой перегонки) топлива. Суть заключается вот в чем. Под действием высокой температуры и в условиях недостатка кислорода сухая древесина разлагается на летучую часть - так называемый пиролизный газ и твердый остаток - древесный уголь (кокс). Пиролиз древесины осуществляется при температуре 200 - 600°С. в котлах с ретортами. В этом случае образующиеся пиролизный газы накапливаются под куполом и уже затем идут на дожигание. Процесс этот экзотермический, то есть идущий с выделением тепла, без доступа воздуха, за счет чего, улучшается прогрев и подсушивание сырья в реторте. Смешение кислорода воздуха с выделившимся пиролизным газом при высокой температуре вызывает процесс горения последнего, который используется в дальнейшем для получения тепловой энергии. Скорость химической реакции зависит от температуры концентрации реагирующих веществ. Для пиролиза эта величина незначительна и составляет несколько минут. Но, если исходить из реальности, то процесс производства древесного угля продолжается часами, а то и сутками? Дело в том, что что для начала термораспада нужны определённые условия - необходимо, чтобы материал достиг определенной температуры. Для составляющих сырья эти температуры разные: 150-200 градусов для гемицеллюлоз, 320 градусов по Цельсию и выше,для целлюлозы. Важную роль играет расположение чурок в реторте - при вертикальном положении чурок влага быстрее выходит из чурок. Но этого ещё недостаточно. Для того, чтобы пошел процесс термораспада сырья, необходимо, чтобы по всей толщине чурки была одинаково высокая температура. иначе получится так, что в одной части аппарата, в чурках уже пиролиз, в другой только началась сушка чурок и т.д. Таким образом, скорость процесса определяется исключительно условиями теплоподвода и теплопередачи.