В существующих комплексах по подготовке сыпучих материалов (щепа опилки, шелуха от семян, скорлупы от орехов, солома) к брикетированию, предусмотрены газогенераторы для нагрева теплоносителя, сушильные барабаны (в большинстве случаев) для удаления влаги, а также парогенераторы, генерирующие пар для нагрева материала и выделения лигнина, как связующего при брикетировании или гранулировании.

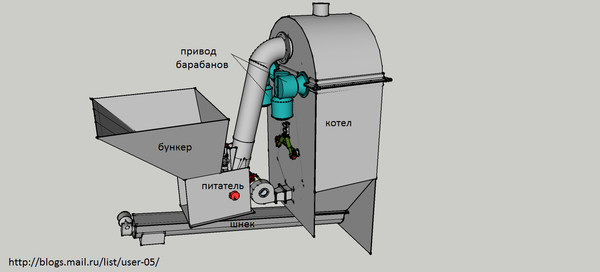

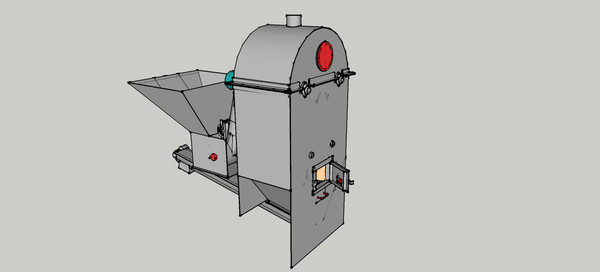

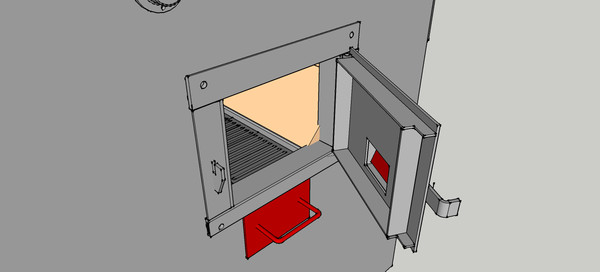

В этой же установке большинство функций, выполняющихся на отдельном оборудовании, объединены в одном. Так, если сушка сыпучего материала осуществлялась в сушильных барабанах, куда подавался теплоноситель, в виде отработанных выхлопных газов от тепло генератора, то здесь тепло генератор и сушильные барабаны объединены в одном устройстве. Но это еще не все, Непосредственно в котле предусмотрены механизмы для послойной сушки сыпучих материалов, в среде горячих газов Кроме того, перед тем, как подать сыпучий материал во вращающиеся барабаны (2шт),осуществляется отделение свободной влаги в питателе, за счет трения сыпучих материалов между собой во вращающемся роторе питателя.

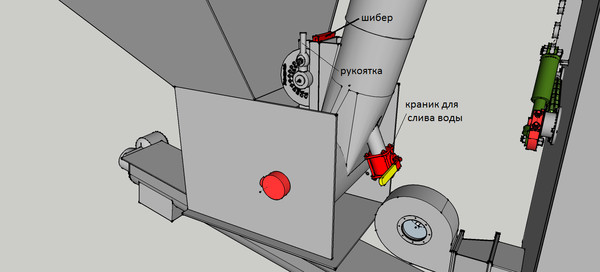

В питателе сыпучие материалы измельчаются до более мелких частиц, нагреваясь одновременно. Проталкиваясь по трубе в котел сыпучие материалы еще более нагреваются. Из них выделяется свободная вода, которая выводится через краник. В зависимости от влажности устанавливается производительность проталкиваемого сыпучего материала путем перемещения шибера с помощью рукоятки.

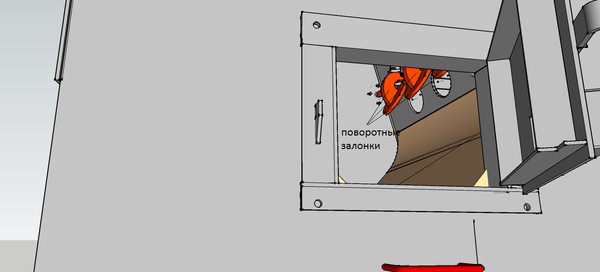

Не буду вдаваться в подробности, как происходит сушка сыпучих материалов, выделение горючих газов, сжигание их непосредственно в топке, прохождение их через пседоожиженный слой , скажу лишь, что процесс этот полностью автоматизирован. Даже подача топлива для сжигания в топке осуществляется автоматически, через поворотные заслонки.

Продукт из установки выходит с температурой 250 - 300 градусов по Цельсию.

Целесообразно его сразу направлять из шнека в экструдер или в пресс, для получения брикетов, гранул.

По производительности, выход просушенных опил, влажностью 8%, при первоначальных 40 %, составляет 250 кг/час. древесноугольной мелочи - 95 кг/час. Расход электорэнергии - 0,96 квт.час.

Стоимость изготовления (расчетная) -120 - 140 т.руб.

Пока это инновационное предложение, с элементами НОУ-ХАУ, носящий информационный характер. Но если найдется инвестор, готовы обсудить вопросы сотрудничества.

|

|

Установка для сушки, торрефикации и углевыжигания опилок, щепы.

|

|

© yblagodarov |

Сделать бесплатный сайт с uCoz